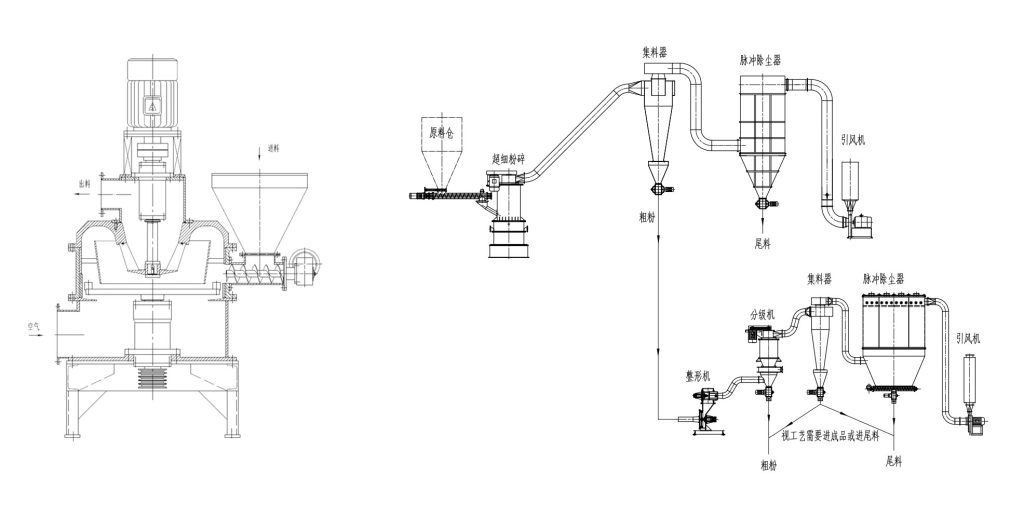

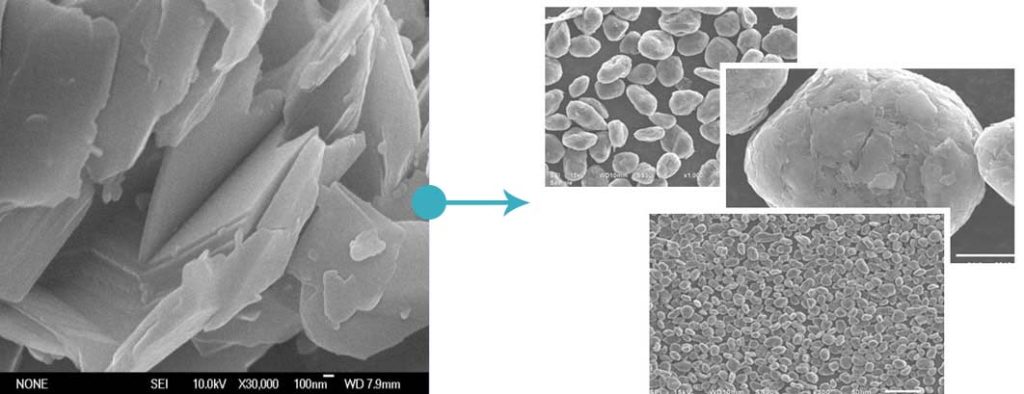

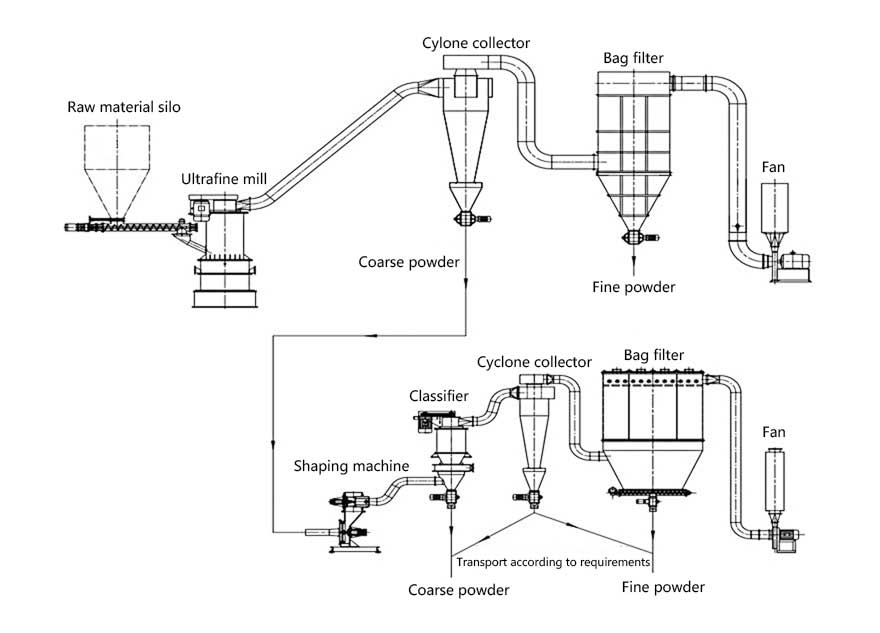

Оборудование для сверхтонкого измельчения со встроенным измельчителем и классификатором, материал подается в шлифовальный диск, где он неоднократно сталкивается и измельчается шлифовальными молотками вокруг диска, затем поступает в зону классификации, через центробежную классификацию классифицирующего круга измельчается мелкий порошок. собранные крупные частицы падают обратно в зону измельчения, где продолжают измельчение и придание формы.

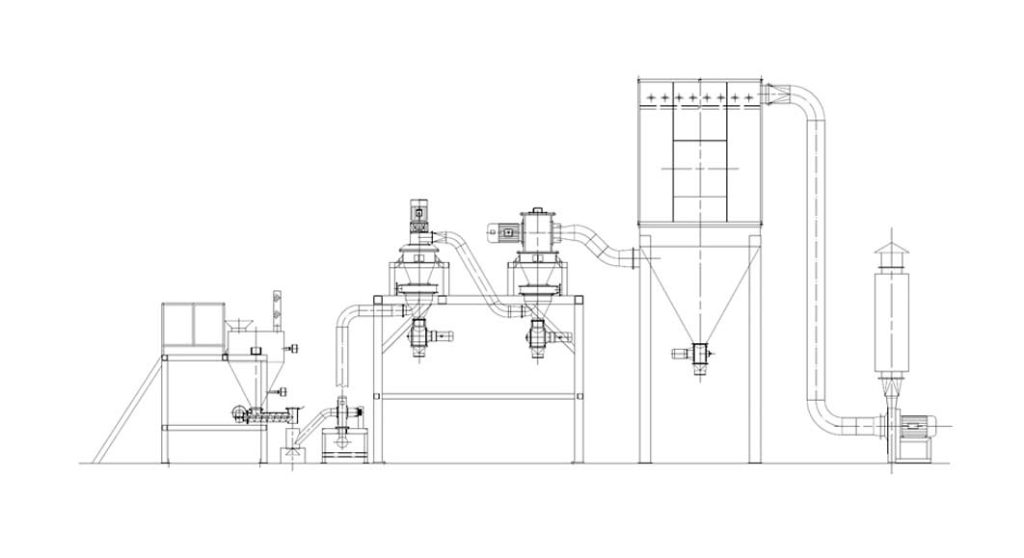

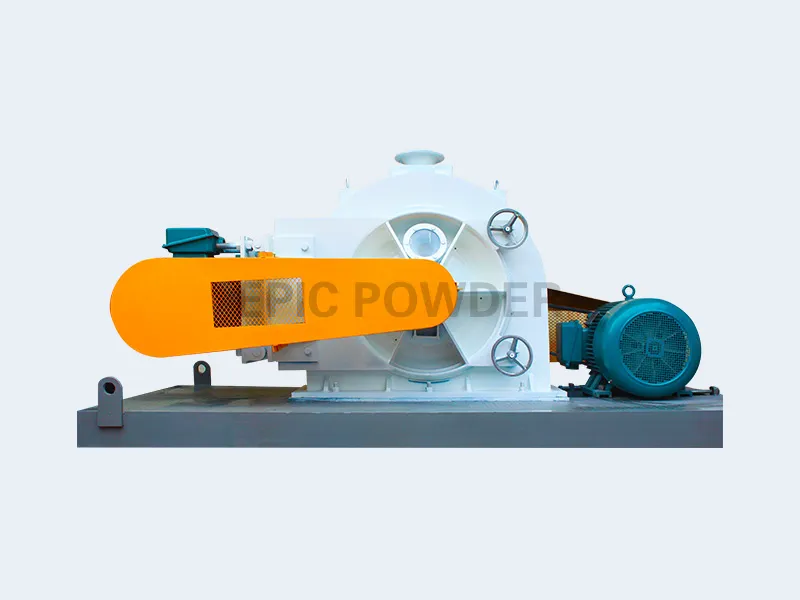

Полный комплект оборудования в основном состоит из формовочной машины, внешнего классификатора, циклонного коллектора, рукавного фильтра, вытяжного вентилятора и т. д. После формования большая часть готового продукта будет собираться из нижнего выхода классификатора, а небольшое количество микро порошок будет собираться рукавным фильтром. Вытяжной вентилятор обеспечивает необходимое отрицательное давление для всей системы, и система работает под отрицательным давлением без вылета пыли.

Система имеет трехходовой трубопровод на входе в классификатор, который может быть спроектирован как вход в формовочную машину или непосредственно в классификатор, в зависимости от технологических потребностей.