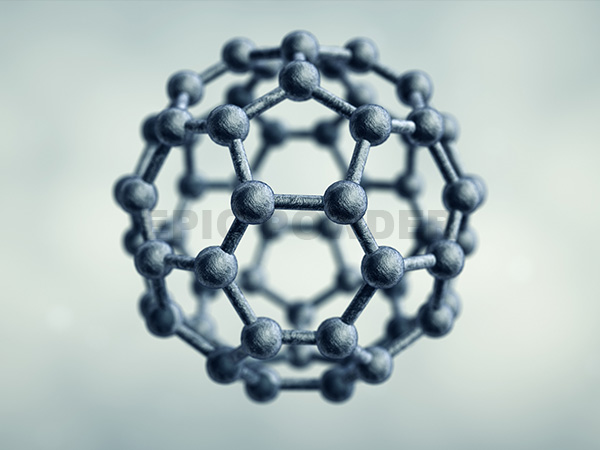

하드카본(Hard Carbon)이란 고분자 고분자, 석유화학 제품, 바이오매스 등을 열분해하여 얻어지는 열분해 탄소의 일종인 난흑연화 탄소를 말한다. 전구체에 H, O, N 및 기타 헤테로원자가 다수 존재하기 때문이다. , 열처리 중 결정 영역의 형성이 방해되어 2500°C 이상의 고온에서 흑연화가 어려워집니다.

다양한 열분해 탄화 온도에 따라 경질 탄소 재료는 1000~1400°C 사이의 고온 열분해 탄소와 500~1000°C 사이의 저온 열분해 탄소로 나눌 수 있습니다. 다양한 탄소원에 따라 수지 탄소(예: 페놀 수지, 에폭시 수지, 폴리푸르푸릴 알코올 수지 등), 유기 고분자 탄소(예: PVA, PVC, PVDF, PAN 등), 카본 블랙으로 나눌 수 있습니다. (CVD 방법으로 제조된 아세틸렌 블랙) 등), 바이오매스 탄소(예: 식물 잔류물 및 껍질 등) 등

하드카본은 구조의 큰 팽창을 일으키지 않으면서 리튬의 삽입에 도움이 되며 충방전 사이클 성능이 좋습니다. 리튬이온전지 음극으로 사용되는 하드카본은 주로 피치계, 바이오매스계, 레진계 등의 전구체로 제조된다.

하드카본을 제조하기 위한 전구체로는 아스팔트, 바이오매스, 설탕, 페놀수지, 유기고분자 등이 있습니다. 서로 다른 물질로 제조된 하드카본 재료는 유사한 충전 및 방전 곡선을 나타냅니다.

① 피치로부터 하드카본 제조

피치 기반 전구체는 높은 탄소 잔류율, 광범위한 원료 공급원 및 저렴한 가격으로 인해 경질 탄소 준비에 더 나은 전구체입니다. 그러나 피치로부터 경질 탄소를 제조하려면 피치가 흑연화되어 탄화 과정에서 흑연과 같은 구조를 형성하기 쉽기 때문에 전처리가 필요합니다. 아스팔트 전처리는 일반적으로 가교제를 사용하여 아스팔트를 가교시키고, 미세 구조를 변경하고, 열분해 탄화 과정에서 흑연 결정의 성장을 방해하고, 고체상 탄화 공정을 수행하여 경질 탄소 재료를 얻습니다. 또 다른 아스팔트 제조 방법은 산화제를 사용하여 아스팔트를 사전 산화시켜 특정 산소 함량을 갖는 사전 산화 아스팔트를 얻는 사전 산화 방법입니다. 산소 헤테로 원자의 존재로 인해 피치는 열분해 및 탄화 과정에서 규칙적인 구조를 형성하기 어렵고 상대적으로 혼란스러운 미세 구조를 가진 단단한 탄소 재료가 생성됩니다.

② 바이오매스로부터 하드카본 제조

바이오매스는 공급원이 다양하고 친환경적이며 친환경적이며 풍부한 헤테로원자와 독특한 미세구조를 갖고 있어 하드카본 제조의 전구체로 사용할 수 있습니다. 일부 연구자들은 자몽 껍질을 탄소원으로 사용하여 경질 탄소 재료를 제조했습니다. 그들의 연구는 준비된 샘플의 우수한 리튬 삽입 성능이 재료의 독특한 기공 구조와 밀접한 관련이 있다고 믿습니다. 이 구조는 재료가 전해질과 완전히 접촉하는 데 도움이 되며 재료 내에서 Li+ 수송을 위한 채널과 더 많은 리튬 삽입 사이트를 제공합니다.

③ 유기고분자로부터 하드카본 제조

바이오매스와 비교하여 유기 고분자의 분자 구조는 상대적으로 간단하고 제어가 가능합니다. 관련 분자 구조는 필요에 따라 설계될 수 있습니다. 이는 하드 카본 제조에 탁월한 전구체입니다. 일부 연구자들은 페놀수지를 탄소전구체로 사용하고, 열분해와 탄화를 통해 수지 기반의 하드카본 소재를 얻어 리튬이온전지용 음극소재, 슈퍼커패시터용 전극소재로 활용하기도 했다. 리튬이온 배터리 용량은 526mAh·g-1에 달한다. 첫 번째 쿨롱 효율은 80%에 달한다.

이상은 하드카본의 특성과 그 제조방법에 대한 소개입니다. 하드카본은 미세다공성 구조가 많고 흑연보다 층간 간격이 넓은 층상구조를 갖고 있어 리튬이온을 빠르게 탈리시킬 수 있고 율속성능도 뛰어나다. 일부 경질 탄소 소재는 기존 흑연 양극 소재보다 리튬 저장 성능이 더 높습니다. 따라서 하드카본 역시 유망한 음극소재로 꼽힌다. 기술의 발전과 심층적인 연구를 통해 리튬 배터리 음극에 경질 탄소 소재를 적용하는 것도 자신만의 세계를 발전시킬 것이라고 믿습니다.