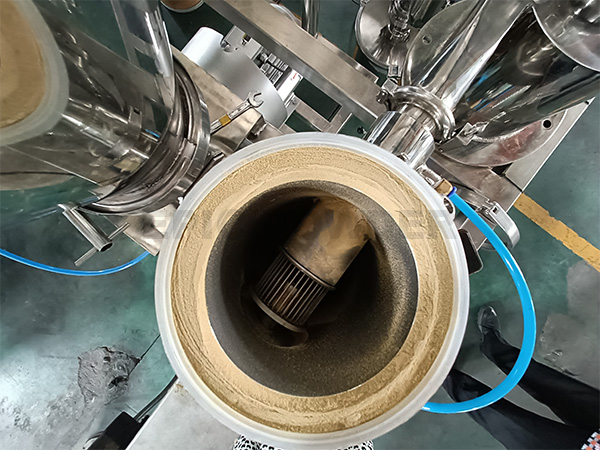

Une fois l'air comprimé filtré et séché, il est pulvérisé dans la chambre de broyage à grande vitesse via la buse Laval. À l’intersection de plusieurs flux d’air à haute pression, les matériaux sont heurtés, frottés et cisaillés à plusieurs reprises pour être broyés. Les matériaux broyés remontent avec l'aspiration du ventilateur. Le flux d'air se déplace vers la zone de classification. Sous l'action de la forte force centrifuge générée par la turbine de classification rotative à grande vitesse, les matériaux grossiers et fins sont séparés. Les particules fines qui répondent aux exigences granulométriques entrent dans le séparateur à cyclone et le dépoussiéreur via la roue de classification pour la collecte, et les grosses particules descendent vers la zone de concassage et continuent d'être broyées.

TECHNOLOGIE DE TRAITEMENT DES MATÉRIAUX D'ANODES EN SILICIUM-CARBONE

Parmi les matériaux d'anodes avancés appliqués aux batteries lithium-ion, les anodes silicium-carbone ont été largement explorées en raison de leur capacité élevée, de leur bon potentiel de fonctionnement, de leur respect de l'environnement et de leur grande abondance. Les anodes silicium-carbone ont démontré un grand potentiel en tant que matériau d'anode pour les batteries lithium-ion, car elles ont parfaitement amélioré les problèmes qui existaient dans les anodes en silicium, tels que la pulvérisation, la perte et les défaillances des performances électrochimiques lors de la lithiation et de la délithiation des particules.

Li22Si5 est formé à partir d'un matériau de silicium à haute température, la capacité spécifique correspondante est de 4200 mAh/g, soit 11,29 fois celle du matériau d'anode en graphite. À l'heure actuelle, la batterie TSLA 4680, la batterie ternaire Amperex 265 kWh/kg NCM, le noyau électrique Guoxuan High-tech 210 Wh/kg LFP et la batterie au silicium GAC Sponge utilisent tous la technologie d'anode en silicium-carbone, et le kilométrage de conduite a été augmenté de 300 km à 600 km ou voire plus de 1000km. Il reste encore beaucoup de marge de développement avec les progrès technologiques à venir.

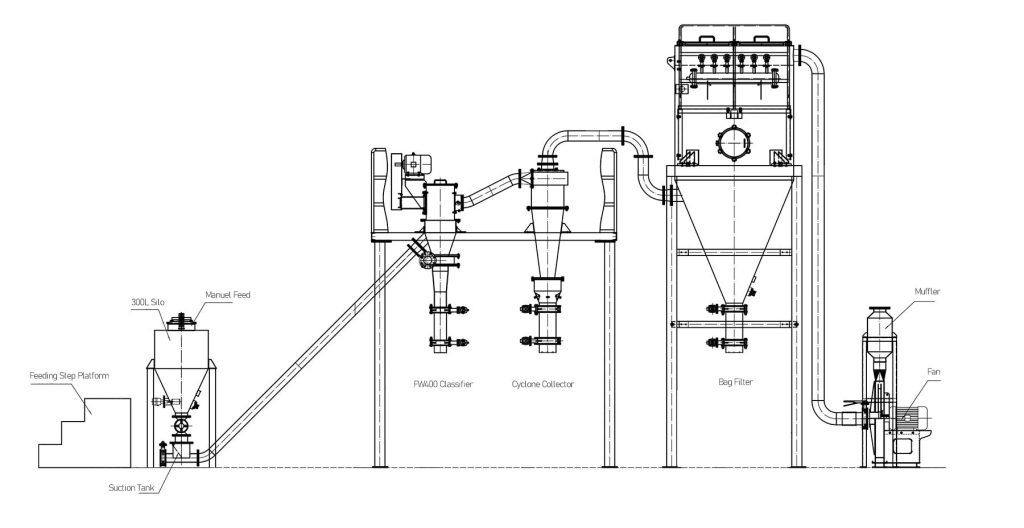

Processus de broyage d'un broyeur à jet à lit fluidisé

Fonctionnalité

- Obtenez une céramisation complète, sans substance magnétique.

- Rotor en céramique de frittage global jusqu'au niveau avancé mondial, la ligne accélère jusqu'à 65 m/s.

- Contrôlez la taille des particules avec précision, taille de particule disponible D50 : 1 ~ 25 μm.

- Buse en céramique de zircone.

- L'Australie importe la protection LINATEX, une protection sans couture, résistante à l'usure.

- Le disque d’étanchéité du manteau de gaz de recul est globalement fritté.

- Technologie de contrôle automatique aux normes allemandes.

- Capteur de poids Mettler Toledo, contrôle précis de la quantité d'alimentation.

- Vanne de régulation automatique, pression d'entrée du pulvérisateur contrôlant constamment.

- Capteurs de différence de pression et papillon à réglage automatique, maintenant la stabilité de la résistance du système.

- Contrôle automatique Siemens PLC, qualité du produit constante et stable.

Processus de classification de l'air

Une fois l'air comprimé filtré et séché, il est pulvérisé dans la chambre de broyage à grande vitesse via la buse Laval. À l’intersection de plusieurs flux d’air à haute pression, les matériaux sont heurtés, frottés et cisaillés à plusieurs reprises pour être broyés. Les matériaux broyés remontent avec l'aspiration du ventilateur. Le flux d'air se déplace vers la zone de classification. Sous l'action de la forte force centrifuge générée par la turbine de classification rotative à grande vitesse, les matériaux grossiers et fins sont séparés. Les particules fines qui répondent aux exigences granulométriques entrent dans le séparateur à cyclone et le dépoussiéreur via la roue de classification pour la collecte, et les grosses particules descendent vers la zone de concassage et continuent d'être broyées.

Fonctionnalité

- Le système d'étanchéité à l'air apporte une précision de classification.

- Classification précise grâce au rotor de classification à haut rendement.

- Taille des particules réglable entre 2 et 74 μm.

- La technologie de distribution de flux de classification apporte une distribution granulométrique étroite.

- L’ensemble du système fonctionne sous pression négative.

- La poussière sur le sac filtrant est nettoyée par impulsion automatique.

- Le taux de filtration peut atteindre 99,99%.

- Filtre de secours derrière le collecteur de poussière pour empêcher la poussière de pénétrer dans le compresseur d'air.

- Système de contrôle automatique PLC pour l’usine. Opération simple.

Demander un devis

S'il vous plaît remplir le formulaire ci-dessous.

Nos experts vous contacteront dans les 6 heures pour discuter de vos besoins en machine et en process.

Adresse d'usine :

NON. 369, route S209, Huanxiu, ville de Qingdao, Chine