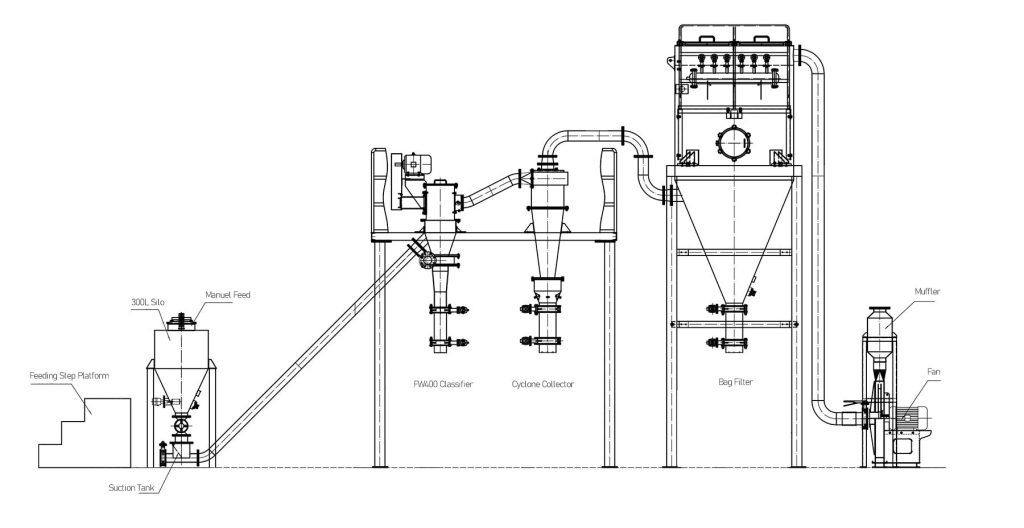

Nachdem die Druckluft gefiltert und getrocknet ist, wird sie mit hoher Geschwindigkeit durch die Laval-Düse in die Mahlkammer gesprüht. Am Schnittpunkt mehrerer Hochdruckluftströme werden die Materialien wiederholt kollidiert, gerieben und geschert, um zerkleinert zu werden. Durch den Sog des Ventilators steigen die zerkleinerten Materialien nach oben. Der Luftstrom bewegt sich in die Klassifizierungszone. Unter der Wirkung der starken Zentrifugalkraft, die von der sich schnell drehenden Klassifikationsturbine erzeugt wird, werden die groben und feinen Materialien getrennt. Die feinen Partikel, die die Anforderungen an die Partikelgröße erfüllen, gelangen über das Klassierrad in den Zyklonabscheider und den Staubsammler, um dort gesammelt zu werden Die groben Partikel sinken in die Brechzone und werden dort weiter zerkleinert.

VERARBEITUNGSTECHNOLOGIE VON SILIZIUM-KOHLENSTOFF-ANODENMATERIALIEN

Unter den fortschrittlichen Anodenmaterialien für Lithium-Ionen-Batterien wurden Silizium-Kohlenstoff-Anoden aufgrund ihrer hohen Kapazität, ihres guten Betriebspotenzials, ihrer Umweltfreundlichkeit und ihres hohen Vorkommens ausführlich erforscht. Silizium-Kohlenstoff-Anoden haben großes Potenzial als Anodenmaterial für Lithium-Ionen-Batterien gezeigt, da sie die bei Siliziumanoden bestehenden Probleme wie Partikelpulverisierung, Ablösung und Ausfälle der elektrochemischen Leistung während der Lithiierung und Delithiierung perfekt verbessert haben.

Li22Si5 wird aus Siliziummaterial bei hoher Temperatur gebildet, die entsprechende spezifische Kapazität beträgt 4200 mAh/g, das ist das 11,29-fache der von Graphitanodenmaterial. Derzeit verwenden die TSLA 4680-Batterie, die Amperex 265 kWh/kg NCM-Ternärbatterie, der Guoxuan High-Tech 210 Wh/kg LFP-Elektrokern und der GAC Sponge-Silizium-Batteriesatz alle Silizium-Kohlenstoff-Anodentechnologie, und die Fahrleistung wurde von 300 km auf 600 km erhöht sogar mehr als 1000km. Mit dem technologischen Fortschritt in der Zukunft bleibt noch viel Raum für Entwicklung.

Wirbelschicht-Strahlmühlen-Mahlverfahren

Besonderheit

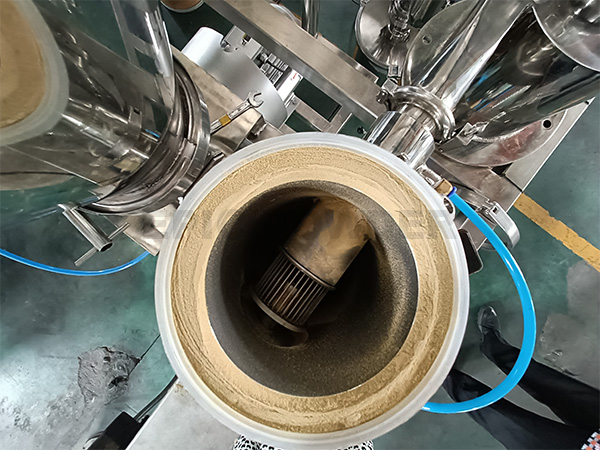

- Erzielen Sie eine vollständige Keramisierung, keine magnetische Substanz.

- Insgesamt ist der Keramikrotor auf dem weltweit höchsten Niveau gesintert, die Liniengeschwindigkeit beträgt bis zu 65 m/s.

- Steuern Sie die Partikelgrößen präzise, verfügbare Partikelgröße D50: 1–25 μm.

- Düse aus Zirkonkeramik.

- Australien importiert LINATEX-Schutz, nahtlosen Schutz, verschleißfest.

- Die Dichtscheibe des Rückstoßgasmantels ist insgesamt gesintert.

- Automatische Steuerungstechnik nach deutschen Standards.

- Mettler Toledo Gewichtssensor, präzise Steuerung der Futtermenge.

- Automatisches Regelventil, der den Eingangsdruck des Pulverisierers ständig regelt.

- Druckdifferenzsensoren und automatisch einstellbare Drossel sorgen für die Stabilität des Systemwiderstands.

- Automatische Steuerung der Siemens-SPS, gleichbleibende und stabile Produktqualität.

Windsichterverfahren

Nachdem die Druckluft gefiltert und getrocknet ist, wird sie mit hoher Geschwindigkeit durch die Laval-Düse in die Mahlkammer gesprüht. Am Schnittpunkt mehrerer Hochdruckluftströme werden die Materialien wiederholt kollidiert, gerieben und geschert, um zerkleinert zu werden. Durch den Sog des Ventilators steigen die zerkleinerten Materialien nach oben. Der Luftstrom bewegt sich in die Klassifizierungszone. Unter der Wirkung der starken Zentrifugalkraft, die von der sich schnell drehenden Klassifikationsturbine erzeugt wird, werden die groben und feinen Materialien getrennt. Die feinen Partikel, die die Anforderungen an die Partikelgröße erfüllen, gelangen über das Klassierrad in den Zyklonabscheider und den Staubsammler, um dort gesammelt zu werden Die groben Partikel sinken in die Brechzone und werden dort weiter zerkleinert.

Besonderheit

- Das Luftdichtungssystem ermöglicht eine genauere Klassifizierung.

- Präzise Klassierung dank hocheffizientem Klassierrotor.

- Partikelgröße einstellbar zwischen 2–74 μm.

- Die klassierende Strömungsverteilungstechnologie sorgt für eine enge Partikelgrößenverteilung.

- Das gesamte System läuft unter Unterdruck.

- Der Staub auf dem Filterbeutel wird durch einen automatischen Impuls gereinigt.

- Die Filtrationsrate kann 99,991 TP3T erreichen.

- Ersatzfilter hinter dem Staubsammler, um zu verhindern, dass Staub in den Luftkompressor gelangt.

- Automatisches SPS-Steuerungssystem für die Anlage. Einfache Bedienung.

Fordern Sie ein Angebot an

Bitte füllen Sie das untenstehende Formular aus.

Unsere Experten werden sich innerhalb von 6 Stunden mit Ihnen in Verbindung setzen, um Ihre Anforderungen an Maschinen und Prozesse zu besprechen.

Fabrik Adresse:

NEIN. 369, Straße S209, Huanxiu, Stadt Qingdao, China