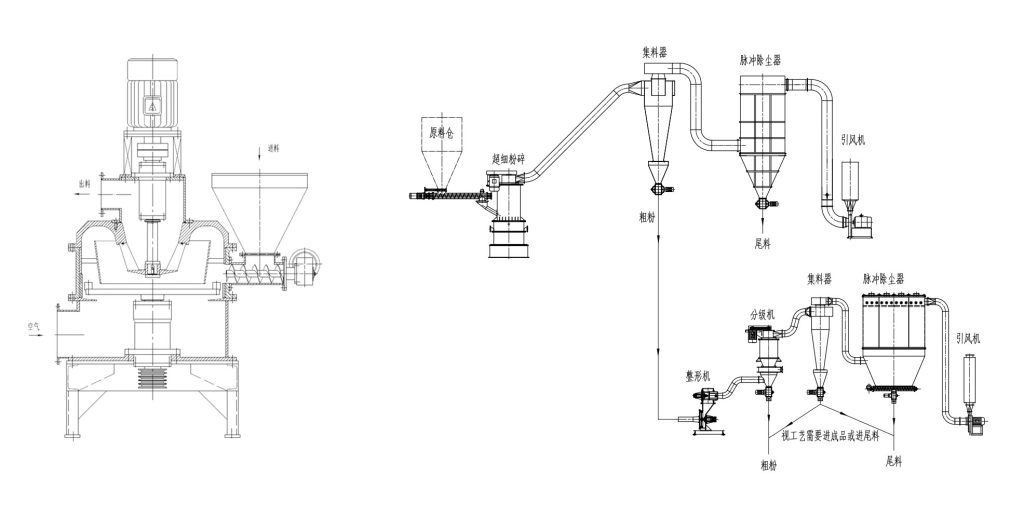

Ultrafeine Schleifausrüstung mit eingebautem Mahlwerk und Klassierer. Das Material wird der Schleifscheibe zugeführt, um wiederholt zusammenzustoßen und durch Schleifhämmer um die Scheibe herum gemahlen zu werden. Anschließend gelangt es in den Klassierungsbereich und wird durch die Zentrifugalklassierung des Klassierrades zu feinem Pulver Die gesammelten groben Partikel fallen in den Mahlbereich zurück, um dort weiter zu mahlen und zu formen.

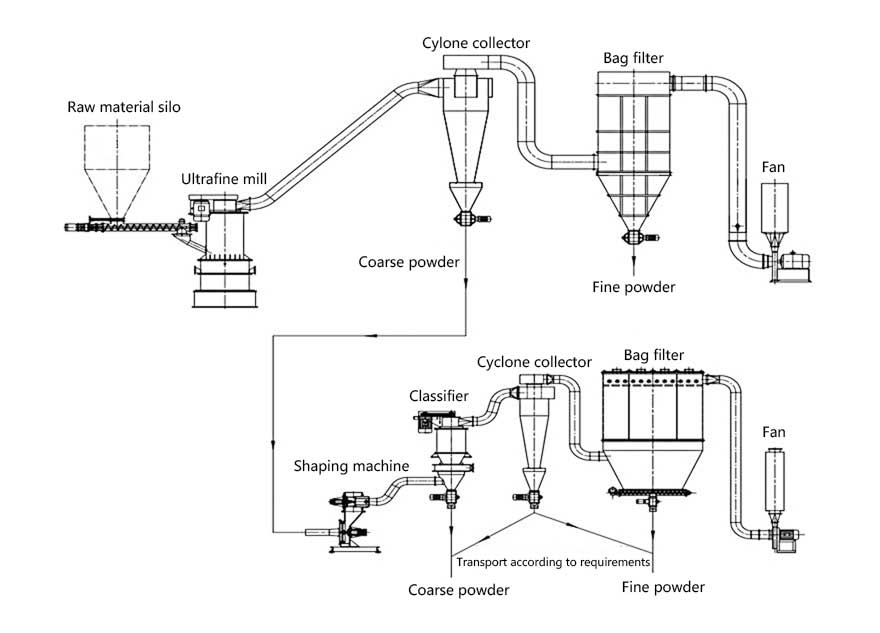

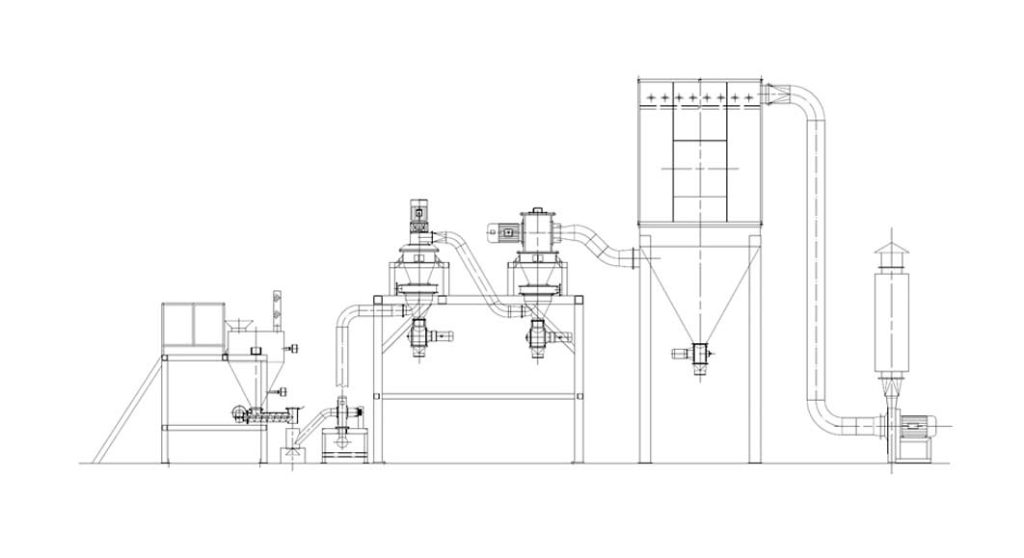

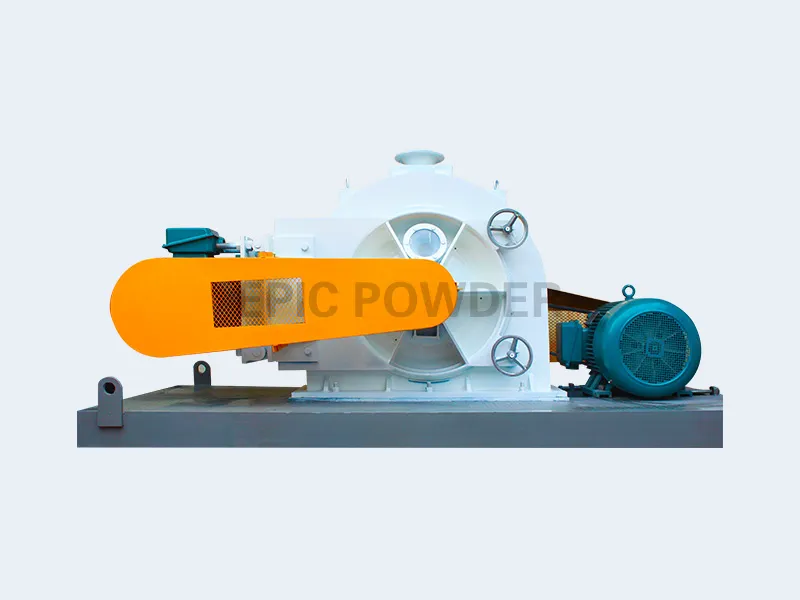

Die komplette Ausrüstung besteht hauptsächlich aus einer Formmaschine, einem externen Klassierer, einem Zyklonsammler, einem Beutelfilter und einem Sauggebläse usw. Nach der Formung wird der größte Teil des fertigen Produkts und eine kleine Menge Mikro aus dem unteren Auslass des Klassierers gesammelt Das Pulver wird vom Beutelfilter aufgefangen. Der Saugzugventilator sorgt für den notwendigen Unterdruck im gesamten System und das System läuft unter Unterdruck, ohne dass Staub aufwirbelt.

Das System verfügt über eine Drei-Wege-Rohrleitung am Eingang des Klassierers, die je nach Prozessanforderung als Eingang in die Formmaschine oder direkt in den Klassierer ausgelegt werden kann.