Zu den Materialien gehören: Lithiumkobaltat (LCO), Li(OH), Lithiummanganat, Lithiumeisenphosphat (LFP), ternäre Materialien (NCM), Lithiumcarbonat (Li).2CO3), Lithium-Nickel-Kobalt-Manganat (NCM), Lithium-Nickel-Kobalt-Aluminat (NCA), Kobaltoxid, Lithiumtitanat, Kobaltdioxid, Lithium-Kobaltoxid usw.

KATHODENMATERIALVERARBEITUNGSTECHNOLOGIE

Für Lithiumverbindungen, die in Lithiumbatterien verwendet werden, gelten bestimmte Anforderungen an die Partikelgrößenverteilung, und die Verwendung von ultrafeinem Lithiumpulver kann die Batterieleistung verbessern, einschließlich höherer verfügbarer Kapazität, längerer Lebensdauer, schnellerer Laderate, höherer Effizienz, konsistenter Entladerate und reduzierter Größe und Gewicht.

Typische Materialien für Kathodenmaterialien für Lithium-Ionen-Batterien: Lithiumkobaltoxid, Lithiummanganat, Lithiumeisenphosphat, ternäre Materialien, Lithiumcarbonat, Lithium-Nickel-Kobaltaluminat, Kobaltoxid, Kobaltdioxid, Lithiumhydroxid usw.

Prallmühlen-Mahlprozess

Das Material wird durch das Zuführsystem gleichmäßig in die Mahlkammer gefördert und von der schnell rotierenden Mahlscheibe stark beeinflusst. Gleichzeitig ist es der Zentrifugalkraft ausgesetzt, um mit dem Brechzahnkranz zu kollidieren, und ist verschiedenen umfassenden Kräften wie Scherung, Reibung und Kollision ausgesetzt.

Das Material wird gemahlen und das zerkleinerte Material bewegt sich mit dem Luftstrom in den Klassierbereich. Die groben und feinen Materialien werden durch das durch Frequenzumwandlung eingestellte Klassierrad getrennt. Die Produkte, die den Feinheitsanforderungen entsprechen, gelangen mit dem Luftstrom zur Sammlung in den Zyklonkollektor und den Staubkollektor, und die groben Partikel kehren in den Mahlbereich zurück, um weiter zerkleinert zu werden.

Besonderheit

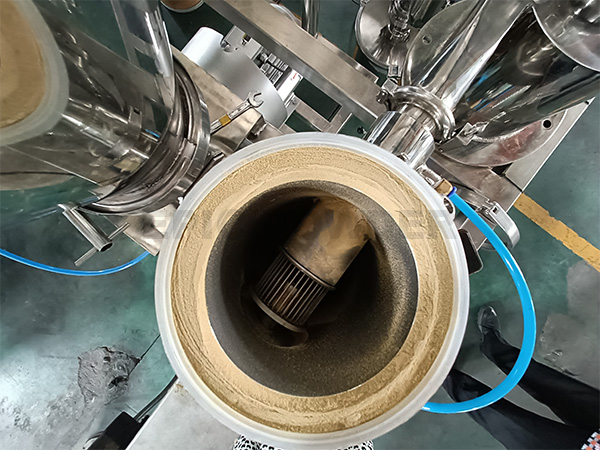

- Vollständiger Keramikschutz, keine magnetische Substanz.

- Optimierter Mahlaufbau, gute Kugelform, hohe Schüttdichte.

- Humanisierungsdesign, einfach zu wechselnde Teile.

- Geschlossenes System, keine Feuchtigkeitserhöhung, Stickstoffkreislaufsystem verfügbar, extrem niedriger Sauerstoffgehalt.

- Große Änderungen an der Maschine vornehmen, um unterschiedlichen Kapazitätsanforderungen gerecht zu werden.

- Sinterplattenfilter erhältlich, Filtergenauigkeit 0,1 µm und Sammelrate bis zu 99,991 TP3T.

- Verarbeitung von Parameterspeicher und Abfrage historischer Datensätze (intelligente Steuerung).

- Gesamter Rotor mit gesinterter Zirkonium-Aluminium-Keramik.

- Getrennter Zahnradring aus Zirkonoxidkeramik.

- Maßgeschneiderter gesinterter Zirkonoxidhammer.

- Kompletter Luftabweiser.

- Upgrade des Auslassrohrs auf ein komplettes Keramikauskleidungsrohr.

- Importierter LINATEX-Liner.

- Keine Kupfer- und Zinkteile.

- Innenkammer des Gebläses mit SS304 beschichtetem PTFE.

- Anti-Metall-Verarbeitung des Rücklaufrohrs.

- Automatische SPS-Steuerung.

- Laufen: Vibrationssensor, Temperatursensor.

- Validierungsdokument verfügbar.

| MODELL | Kapazität und Größe | ||||

|---|---|---|---|---|---|

| Material | Eisenphosphat | LCO | LMO | LFP | NCM |

| MJW400-A | 100-200kg/h | 200-300kg/h | 200-300kg/h | 150-200kg/h | 300-400kg/h |

| D50:5-8μm | D50:10-15μm | D50:8-10μm | D50:5-8μm | D50:8-12μm | |

| MJW500-A | 300-500 | 600-800 | 500-700 | 300-400 | 600-800 |

| D50:5-8μm | D50:10-15μm | D50:8-10μm | D50:5-8μm | D50:8-12μm | |

| MJW1500-A | 1500-2500 | 4000-5500 | 3500-5000 | 2000-2800 | 4000-5500 |

| D50:5-8μm | D50:10-15μm | D50:8-10μm | D50:5-8μm | D50:8-12μm | |

Wirbelschicht-Strahlmühlen-Mahlverfahren

Geeignete Materialien umfassen: Lithiumeisenphosphat, einkristallines ternäres Lithiumkobaltoxid mit kleinen Partikeln, Lithiumhydroxid, Lithiumcarbonat usw.

Nachdem die Druckluft gefiltert und getrocknet ist, wird sie mit hoher Geschwindigkeit durch die Laval-Düse in die Mahlkammer gesprüht. Am Schnittpunkt mehrerer Hochdruckluftströme werden die Materialien wiederholt kollidiert, gerieben und geschert, um zerkleinert zu werden. Durch den Sog des Ventilators steigen die zerkleinerten Materialien nach oben. Der Luftstrom bewegt sich in die Klassifizierungszone. Unter der Wirkung der starken Zentrifugalkraft, die von der sich schnell drehenden Klassifikationsturbine erzeugt wird, werden die groben und feinen Materialien getrennt. Die feinen Partikel, die die Anforderungen an die Partikelgröße erfüllen, gelangen über das Klassierrad in den Zyklonabscheider und den Staubsammler, um dort gesammelt zu werden Die groben Partikel sinken in die Brechzone und werden dort weiter zerkleinert.

Besonderheit

- Erzielen Sie eine vollständige Keramisierung, keine magnetische Substanz.

- Insgesamt ist der Keramikrotor auf dem weltweit höchsten Niveau gesintert, die Liniengeschwindigkeit beträgt bis zu 65 m/s.

- Düse aus Zirkonkeramik.

- Australien importiert LINATEX-Schutz, nahtlosen Schutz, verschleißfest.

- Die Dichtscheibe des Rückstoßgasmantels ist insgesamt gesintert.

- Automatische Steuerungstechnik nach deutschen Standards.

- Mettler Toledo Gewichtssensor, präzise Steuerung der Futtermenge.

- Automatisches Regelventil, der den Eingangsdruck des Pulverisierers ständig regelt.

- Druckdifferenzsensoren und automatisch einstellbare Drossel sorgen für die Stabilität des Systemwiderstands.

- Automatische Steuerung der Siemens-SPS, gleichbleibende und stabile Produktqualität.

| MODELL | LFP | Li2CO3 | LCO | NCM | LiOH |

|---|---|---|---|---|---|

| Paeticle-Größe | D50:1-2μm | D50:5-6μm | D50:6-8μm | D50: 4 ± 0,5 μm | D50:5-6μm |

| MQW20 | 200-300kg/h | 350–400 kg/h | 250-300kg/h | 200-250kg/h | 250-300kg/h |

| MQW40 | 400–600 kg/h | 700-800kg/h | 500-600kg/h | 400–500 kg/h | 500-600kg/h |

| MQW80 | 800-1200kg/h | 1400-1600 kg/h | 1000-1200 kg/h | 800-1000kg/h | 1000-1200 kg/h |

| MQW160 | 1600–2500 kg/h | 2500–3000 kg/h | 2000–2500 kg/h | 250-300kg/h | 2000–2500 kg/h |

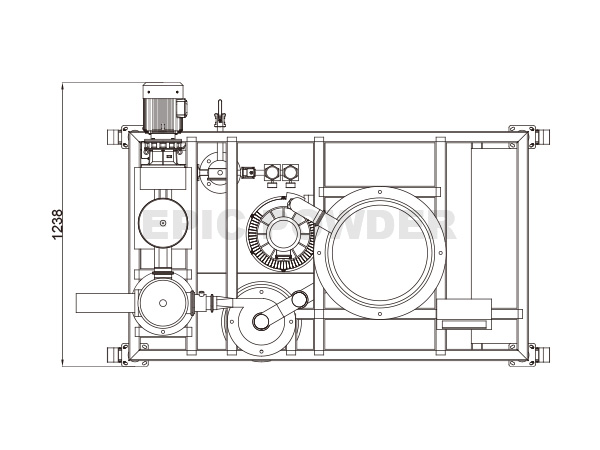

Spiralstrahlmühlen-Schleifprozess

Besonders geeignet zum Mahlen einkristalliner ternärer Materialien und kleinteiligem Lithiumkobaltoxid.

- Anders als bei der gewöhnlichen Wirbelschichtstrahlmühle bilden die mehreren Düsen der Spiralstrahlmühle mehrere Wirbel, Materialkollisionsmahlung und hohe Energieausnutzung.

- Die neue Spiralstrahlmühle ist mit einem Klassierer ausgestattet, der sich besonders zum Mahlen einkristalliner ternärer Materialien und kleinteiliger Lithiumkobaltoxide eignet.

- Geringer Energieverbrauch, Energieeinsparung mehr als

- Kompakte Maschine, einfache Wartung und geringe Stellfläche.

- Die Verweilzeit in der Mahlkammer ist kürzer, die Oberflächenbeschädigung gering und die elektrische Leistung gut.

- Spiralförmige progressive Mahlkraft, sekundäre Formung der Partikel, Sphärizität ist besser als bei der Wirbelschichtstrahlmühle.

| MODELL | MQP01 | MQP02 | MQP03 | MQP06 | MQP10 | MQP15 | MQP20 | MQP30 | MQP40 | MQP60 |

|---|---|---|---|---|---|---|---|---|---|---|

| Futtergröße (mm) | < 2 | < 2 | < 5 | < 2 | < 3 | < 3 | < 3 | < 3 | < 5 | < 5 |

| Partikelgröße (D97:μm) | 8~150 | 8~150 | 8~150 | 8~150 | 8~150 | 8~150 | 10~150 | 10~150 | 10~150 | 10~150 |

| Produktionskapazität (kg/h) | 5~15 | 5~100 | 10~200 | 20~400 | 50~800 | 150~1500 | 300~2000 | 150~1500 | 300~2000 | |

| Luftverbrauch (m³/min) | 1 | 2.5 | 3 | 6 | 10 | 15 | 20 | 30 | 40 | 60 |

| Luftdruck (Mpa) | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 | 0.7~0.85 |

| Installierte Leistung (kW) | 7.5 | 15~20 | 26~37 | 30~37 | 65~85 | 85~100 | 120~142 | 175~200 | 276~310 | 402~427 |

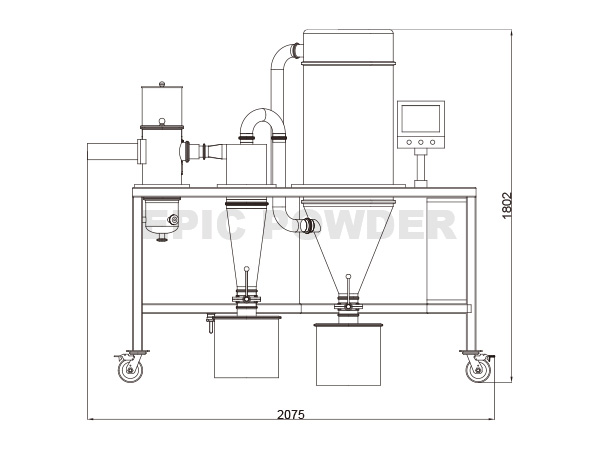

3-in-1-Mahl- und Klassierprozess für Labore

Besonders geeignet zum Mahlen einkristalliner ternärer Materialien und kleinteiligem Lithiumkobaltoxid.

- Eine Drei-in-Eins-Kombinationsstruktur, die Strahlmühle, Luftklassierer und Klassierermühle kombiniert.

- Kompakte Struktur und einfache Montage.

- Endfeinheit D50:1~45um einstellbar.

- Hocheffiziente Luftdichtungsstruktur.

- Horizontaler Hochgeschwindigkeitsrotor, 18000 U/min.

- Bewegliche Sichter-Mühleneinheiten, Ost zum Zerlegen.

- Für Schlüsselkomponenten kann eine Vollkeramikstruktur gewählt werden, keine Metallverschmutzung.

- Inertgas-Kreisatmosphäre für brennbare und explosive Stoffe.

- Sinterplatten-Filtereinheiten, Filtergenauigkeit 0,1 µm und Sammelrate bis zu 99,991 TP3T.

- Abmessungen (L*B*H):2700*850*1600mm.

- Besonders geeignet für Forschungsinstitute und

- Universitäten und Hochschulen, um neue Produkte zu entwickeln.

Für Lithiumeisenphosphat (LiFePO4)

Seit 2020 werden Lithium-Eisenphosphat-Batterien von Batterieherstellern zunehmend bevorzugt, da sie von technologischen Durchbrüchen bei der Dichte von Lithium-Eisenphosphat-Batterien profitieren. Der Kostenvorteil sowie die Sicherheit und Stabilität wurden vom Markt erneut anerkannt. Viele Mid- bis High-End-Modelle, die nur Ternärbatterien verwenden, wie etwa Tesla, haben auch damit begonnen, Lithium-Eisenphosphat-Batterien einzubauen.

- Die Mahlscheibe könnte mit einer Geschwindigkeit laufen, die einer linearen Geschwindigkeit von 120 m/s entspricht. Die extrem hohe kinetische Mahlenergie ermöglicht eine sofortige Dispergierung und Mahlung des Eisen-Lithiums. Eine einzelne Maschine erfüllt eine Kapazität von 1T/H-1,5T/H.

- Die Ausrüstung mit der gleichen hierarchischen Struktur wie eine Strahlmühle erfüllt die D50- und Dmax-Anforderungen von Eisen-Lithium.

- Gaskreislaufverfahren (Stickstoff, Luft) zur Erfüllung der Wassergehaltsanforderungen des Eisen-Lithium-Verfahrens.

- Optimieren Sie das Design des Mahl- und Klassierungsströmungsfelds, hohe Effizienz und Energieeinsparung.

- Die tatsächliche Produktionserfahrung der größten chinesischen Prallmühle (CSM1500-H) und jahrelange Anhäufung und Niederschlag in der Branche.

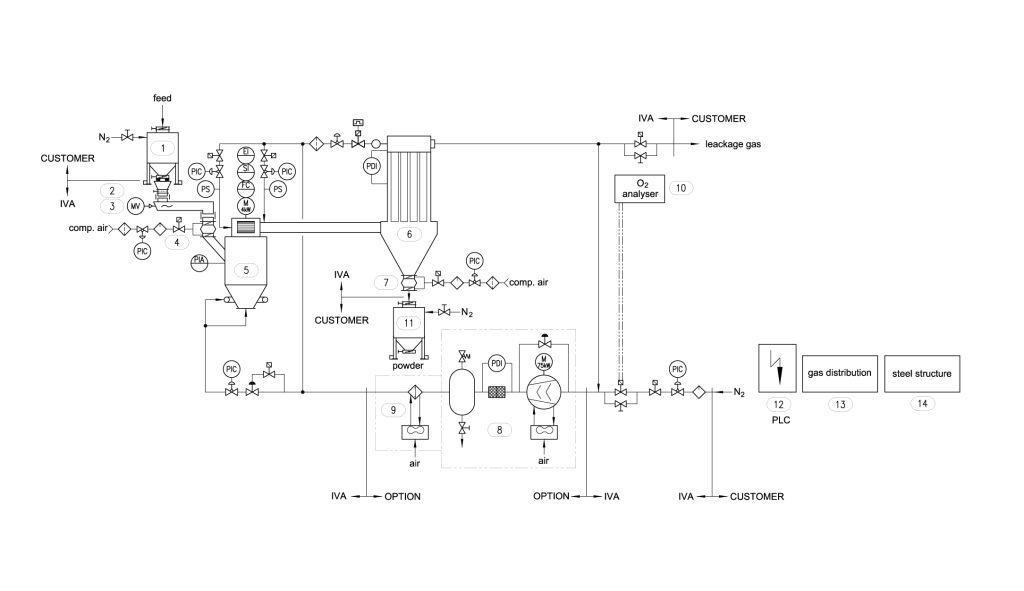

Mahl-/Klassifizierungssystem mit Schutz vor inerter Atmosphäre

Das Inertgasschutzsystem mit geschlossenem Kreislauf, ein ultrafeines Mahl- und Klassiersystem mit geschlossenem Kreislauf und Inertgaszirkulationsschutz, wurde von unserem Unternehmen für die Mahl- und Klassieranforderungen spezieller Materialien wie brennbarer, explosiver und leicht oxidierbarer Materialien entwickelt . Aufgrund der hohen Kosten für Inertgas wird ein geschlossenes System und eine streng luftdichte Trennvorrichtung am Einlass und Auslass verwendet.

- Durch Aufprall zwischen Materialien gemahlen, geeignet für Materialien mit einer Mohs-Härte von 1–10.

- Geringer Abrieb und keine Metallverunreinigung.

- Inertgas kann je nach Material gewechselt werden.

- Die Reinheit des Inertgases kann je nach Produktanforderung präzise gesteuert werden.

- Geschlossenes Kreislaufsystem, minimaler Inertgasverbrauch.

- Das Luftdichtungssystem ermöglicht eine genauere Klassifizierung.

- Präzise Klassierung dank hocheffizientem Klassierrotor.

- Partikelgröße einstellbar zwischen 2–74 μm.

- Die klassierende Strömungsverteilungstechnologie sorgt für eine hohe Mahlleistung und eine enge Partikelgrößenverteilung.

- Das gesamte System läuft unter Unterdruck.

- Der Staub auf dem Filterbeutel wird durch einen automatischen Impuls gereinigt.

- Die Filtrationsrate kann 99,991 TP3T erreichen.

- Ersatzfilter hinter dem Staubsammler, um zu verhindern, dass Staub in den Luftkompressor gelangt.

- Automatisches SPS-Steuerungssystem für die Anlage. Einfache Bedienung.

Fordern Sie ein Angebot an

Bitte füllen Sie das untenstehende Formular aus.

Unsere Experten werden sich innerhalb von 6 Stunden mit Ihnen in Verbindung setzen, um Ihre Anforderungen an Maschinen und Prozesse zu besprechen.

Fabrik Adresse:

NEIN. 369, Straße S209, Huanxiu, Stadt Qingdao, China